Weiterbildung und Qualifikation in der Industrie 4.0

Dortmund, März 2015 - (von Dr. Christian Schwede) Themen wie lebenslanges Lernen, Training-on-the-job und Fortbildungsteilzeit beschäftigen in der alternden und gleichzeitig immer dynamischeren Gesellschaft schon seit Jahren Politik, Industrie und Forschung. Mangelnde Zeit zur Weiterbildung ist ein häufig genanntes Problem der Mitarbeiter, die sich einer immer höheren Arbeitsintensität ausgesetzt sehen. Blended Learning, eLearning, Massive Open Online Courses (MOOCs) etc. wurden mit dem Ziel entwickelt, die Mitarbeiter nicht mehr für mehrtägige Lehrgänge freistellen zu müssen. Vor dem Hintergrund der vierten industriellen Revolution verschärfen sich die Anforderungen an die Weiterbildung nochmals deutlich.

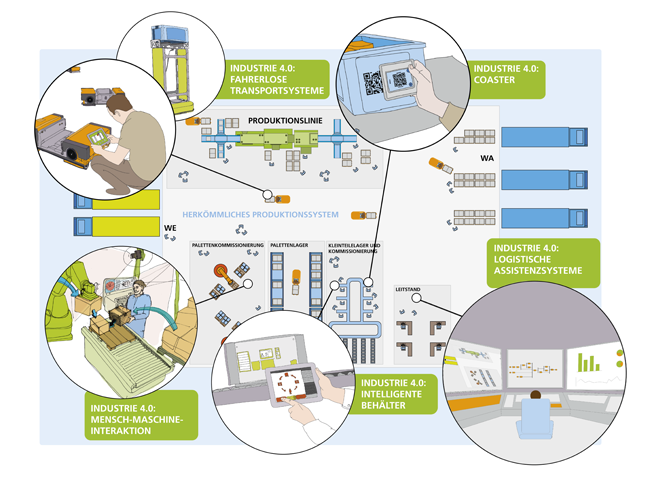

Diese Revolution steht im Zeichen der Flexibilität und Wandelbarkeit produktionslogistischer Systeme. Intelligente Sensoren und Cyberphysische Systeme (CPS) erlauben es, Ressourcen, Prozesse und Kapazitäten an die dynamische und kundenindividuelle Marktnachfrage autonom anzupassen – verlangen diese Flexibilität aber auch von den Mitarbeitern auf dem Shop Floor in diesem soziotechnischen System des Unternehmens der Zukunft. Gleichzeitig erzeugt diese neue Autonomie der Systeme ein quasistochastisches Gesamtverhalten, das für den menschlichen Akteur in der Überwachung und Steuerung nicht mehr vorhersehbar ist.

Hinzu kommt, dass diese neuen Systeme mit einfachen statischen Rechenmodellen aus der klassischen Produktions- und Intralogistikplanung nicht mehr berechenbar sind. Damit fehlt auch für die Planer und das Management die erforderliche Transparenz, um in diesem neuen Industrieumfeld die richtigen Entscheidungen treffen zu können. Aufgrund dieser neuen autonomen Dynamik lassen sich für die Qualifikation für die Industrie 4.0 auf allen drei Handlungsebenen (Shop Floor, Überwachung und Steuerung sowie Planung und Entscheidung) Herausforderungen ableiten.

Für den Shop Floor bedeutet die neue Flexibilität der Maschinen und die damit verbundene erforderliche Flexibilität der Mitarbeiter, dass letztere aufgrund ständig wechselnder Aufgaben permanent geschult werden müssen. Eine "Offline-Schulung" in Seminaren wäre in einem solchen dynamischen Umfeld nicht zweckmäßig. Persönliche Mobile Devices oder Geräte aus dem Bereich der Augmented Reality werden in Zukunft im echten Arbeitsumfeld Trainingssequenzen den Fähigkeiten des einzelnen Mitarbeiters entsprechend zur Verfügung stellen. Hierdurch wird der Mitarbeiter ohne Unterbrechung bis zur vollständigen Beherrschung der Aufgabe schrittweise angelernt.

Auf echten und aktuellen Daten aufbauend wird ein digitales Abbild des Unternehmens erzeugt, das sowohl für die Steuerung als auch für die Planung der CPS innerhalb simulationsbasierter Planspiele verwendet werden kann. Als Grundlage zum Erlernen der Auswirkungen von Steuerungseingriffen und Planungsentscheidungen wird dieses Abbild von den menschlichen Akteuren manipuliert und die Auswirkungen auf die wichtigen produktionslogistischen Kennzahlen werden per Simulation berechnet.

Neue Lernansätze, die in der Industrie 4.0 unbedingt notwendig sind, können bereits heute in Unternehmen gewinnbringend eingesetzt werden. Das Fraunhofer IML in Dortmund arbeitet seit Jahren an neuen Lernmethoden für die Logistik von Heute und Morgen. In Zusammenarbeit mit der Materna TMT GmbH wurde im Verbundprojekt Supply Chain School mit der Lernwelt eine Plattform für das personalisierte Blended Learning in der Logistik entwickelt. Die Abteilung Informationslogistik und Assistenzsysteme im Fraunhofer IML arbeitet außerdem an der Entwicklung von Assistenzsystemen zum Lernen in virtualisierten reellen Umgebungen, die auch heute schon einen Mehrwert für Unternehmen erzeugen können. Kurze Lernzyklen, ein nahtloser Übergang in den reellen Betrieb und eine kostengünstige Skalierbarkeit sind hier die Hauptargumente für den Einsatz dieser Methoden.